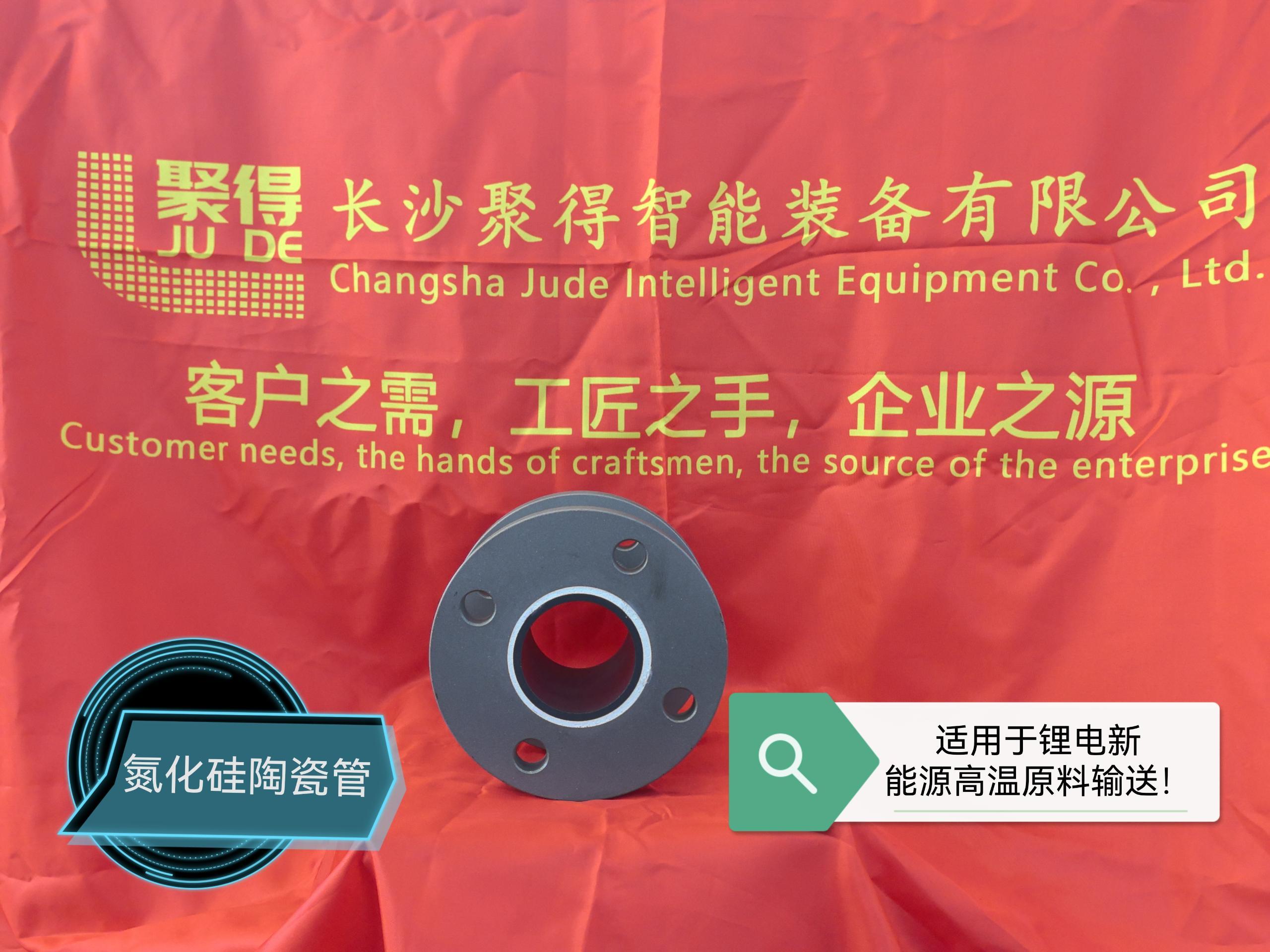

氮化硅陶瓷管

发布时间:

2025/05/29

氮化硅陶瓷管是一种以氮化硅(Si₃N₄)为主要成分的高性能陶瓷材料制成的管状制品,具有许多优异的材料特性,因而在众多领域有着广泛的应用。以下是关于氮化硅陶瓷管的详细介绍:材料特性• 高强度和高硬度:氮化硅陶瓷管的硬度很高,仅次于金刚石、立方氮化硼等少数超硬材料,其抗压强度和抗弯强度也较高,能够承受较大的机械负荷。• 低密度:密度仅为3.2g/cm³,比金属材料更轻,有助于减轻设备重量并提高能效。• 优异的热学性能• 高热稳定性:熔点达1900℃(加压条件),在高温下具有良好的尺寸稳定性,不易发生热变形。• 抗热震性:在1000℃以下能抵抗冷热冲击,热膨胀系数低,仅为2.75×10⁻⁶/℃(20–1000℃),在温度急剧变化时不易产生裂纹。• 良好的热导率:热导率为16.7 W/(m·K),能够有效传导热量,适用于需要高效散热的场合。• 优异的化学稳定性• 耐腐蚀性:具有很强的耐化学腐蚀性,能够抵抗大多数酸、碱等化学介质的侵蚀,在化工、冶金等行业的恶劣化学环境中表现出色。• 抗氧化性:在高温下表面会形成一层致密的氧化硅保护膜,阻止进一步氧化,使其具有良好的抗氧化性能。• 良好的电绝缘性:具有高电阻率和低介电常数,是电子和电气设备中理想的绝缘材料,可在高电压、大电流的环境下稳定工作。• 高断裂韧性:断裂韧性为6–8 MPa·m¹/²,显著高于氧化铝和碳化硅等其他陶瓷材料,这使得氮化硅陶瓷管在受到冲击或应力集中时不易断裂。

应用领域• 航空航天领域• 发动机部件:用于制造燃气轮机叶片、涡轮盘、燃烧室等高温部件,凭借其耐高温(1400℃以上)和抗氧化特性,能够显著提高航空器的性能和可靠性。• 导弹天线罩:氮化硅陶瓷因其优异的抗热震性能和介电性能,被用作导弹天线罩材料,能够保证导弹在高速飞行和复杂电磁环境下的通信和制导性能。• 汽车工业• 涡轮增压器转子:氮化硅陶瓷转子因其轻量化、耐高温和低惯性,显著提高了涡轮增压器的响应速度和效率。• 发动机部件:用于制造柴油发动机的摇臂垫片、活塞销等部件,减少摩擦和磨损,提高发动机性能。• 电子与半导体领域• 半导体制造设备:用于半导体设备的加热器、绝缘部件和晶圆承载器,因其耐高温和电绝缘性能优异,能够保证半导体制造过程的稳定性和可靠性。• 电子封装材料:作为高导热(20-200 W/m·K)绝缘基板材料,用于LED散热、功率半导体封装等,解决电子设备的高效散热需求。• 传感器元件:用于制造高温压力传感器和加速度传感器,适用于航空航天和汽车工业。

• 机械工程领域• 轴承与滚珠:氮化硅陶瓷轴承和滚珠因其高硬度、低摩擦系数和耐磨损性能,广泛应用于高速机床、风力发电机和航空航天设备。• 密封件与阀门:在化工和石油行业中,氮化硅陶瓷密封件和阀门配件能够耐受腐蚀性介质和高温环境,延长设备使用寿命。• 切削工具:氮化硅陶瓷刀具在高速切削和硬质材料加工中表现出色,提供高精度和长寿命。• 化工与高温工业• 反应器内衬与管道:氮化硅陶瓷在化工反应器和管道中作为耐腐蚀材料,能够耐受强酸、强碱和高温环境。• 高温过滤器:用于高温气体和液体过滤,有效去除杂质并确保系统稳定运行。• 热辐射保护管:在冶金行业中,氮化硅陶瓷管作为热辐射保护管,能够有效保护设备免受高温辐射的损害。• 能源领域• 新能源汽车:在新能源汽车中,氮化硅陶瓷应用于尾气净化、热管理系统及800V以上高压电池的绝缘基板(如AMB氮化硅基板),提升能效和安全性。• 医疗与生物工程领域• 骨科植入物与牙科修复材料:利用其生物相容性,用于骨科植入物、牙科修复材料及医疗器械,兼具耐腐蚀性和力学强度。

制备方法• 碳热还原法:通过廉价的二氧化硅和碳在高温氮气气氛下的碳热还原反应原位生成α-Si₃N₄,然后在烧结助剂的作用下相变成β-Si₃N₄。这种方法成本较低,但需要精确控制反应条件以保证产品质量。• 烧结法• 无压烧结:将氮化硅粉末与烧结助剂混合后,在高温下进行烧结。这种方法操作相对简单,但烧结后的致密度可能较低。• 气压烧结:在烧结过程中施加一定的气压,可提高材料的致密度和强度,使氮化硅陶瓷管的性能得到进一步提升。• 热压烧结:将氮化硅粉末在高温和高压下同时进行烧结,能够获得高致密度和高强度的氮化硅陶瓷管。但该方法需要复杂的设备和较高的能耗。• 自蔓延高温合成法(SHS):利用氮化硅粉末在高温下的自蔓延反应来合成氮化硅陶瓷管。这种方法具有反应速度快、能耗低等优点,但对原料的纯度和反应条件要求较高。• 其他方法:如化学气相沉积法(CVD)、等离子喷涂法等也可用于制备氮化硅陶瓷管,但这些方法通常成本较高,且工艺复杂,在实际生产中应用较少。发展前景与挑战• 发展前景• 市场需求增长:随着航空航天、汽车、电子等高端产业的快速发展,对氮化硅陶瓷管的需求将持续增加。预计2025年中国氮化硅陶瓷市场规模将达百亿元,全球市场到2030年有望进一步扩展。

技术拓展:未来,氮化硅陶瓷管有望在更多新兴领域得到应用,如新能源汽车的高压电池绝缘基板、航空航天的高温部件等,推动相关产业的技术进步。• 挑战• 成本问题:目前高性能氮化硅陶瓷管的成本较高,限制了其大规模应用。需要通过优化生产工艺、降低原材料成本等途径来降低成本。• 加工难度大:氮化硅陶瓷管的硬度高,加工难度较大,需要特殊的加工设备和技术,这也在一定程度上制约了其应用范围。• 性能提升空间:尽管氮化硅陶瓷管已经具有许多优异的性能,但在一些极端工况下,如更高的温度、更强的腐蚀环境等,仍需要进一步提升其性能

关键词:

上一页

下一页

上一页

下一页

邮箱:

微信二维码